レーザーガンマ調整(2)

(2018.7.5 作成)

このページでは前のページでインストールしたガンマ調整用ソフトを使用して元画像を補正する方法を紹介します。

調整用パターン作成

まずは調整に使用するテストパターンを作成します。といっても画面を見たまんまですね。"Create Pattern"タブを選択してCreate -> Saveするだけです。

パラメータは左にあるボタンで調整できますが、あまり変更する必要はないと思います。

パターンが作成できればあとは実際にレーザー加工機で焼いてみます。

私の場合レーザー加工に現在はLaserGRBLを使用していますが、特に何でもよいと思います。ただし加工に用いるソフトの画質補正はOFFにしておかないと期待通りの結果にならないかもしれません。具体的にはLaserGRBLの場合BrightnessやContrastを1に設定しました。

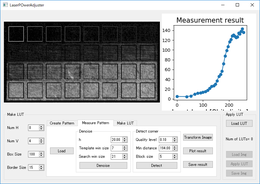

実際に加工したパターンは前のページで紹介したようにスキャナで取り込みます。この際パターンの枠の外側を素材の色として後で使用しますので、多少枠より大きめに取り込みます。上の写真ぐらいの範囲が取り込められれば大丈夫です。

焼き色の測定

次に取り込んだ画像から焼き色を計測します。OpenCVの画像処理に頼ってはいますが、なにぶんよくわからず使用しているので人力で修正しながら使うところも多いです。

次に画像からノイズ除去を行います。加工対象は木材が多いと思うので、ここで小さな輝度の凹凸を減らしておきます。

具体的なDenoiseのパラメータですが、使用しているOpenCVの関数fastNlMeansDenoisingのままです。詳しくはリファレンスを参照してください。私はほとんど理解できていません。。。次にコーナー検出を行うので、コーナー付近以外がなるべくのっぺりするよう調整します。

コーナー検出は同じくOpenCVの関数goodFeaturesToTrackを使用しています。適当にパラメータをいじりながら四隅が検出できるようにします。

左の写真はうまく検出できた例です。うまくいくと写真のように四隅に白いマークがつきます。うまく検出できない場合は元のスキャナ画像に戻って手動で間違えたコーナーの近くをボカシてください。

コーナーが取得できれば次に"Transform image"ボタンをクリックして画像を計測します。

この際画像はコーナー情報をもとに取り込んだ画像を元のテストパターンの形状に補正し、各マスの平均焼き色を計測します。

テストパターンに使用されるマスの数などは左側のパターンの値が用いられますので、焼いたパターンと同一の設定にしてください。無事計測が終わると右側のようにグラフが表示されますので、適宜保存を行ってください。

レーザー送り速度の調整

ここまでで焼き色の計測ができるようになりましたので、次はレーザーの送り速度の調整を行います。

具体的に行うことですが、レーザーの送り速度を変えながら同じパターンを焼いて計測します。

左が管理人の装置でレーザーの送り速度を変えて測定した結果です。

F=600mm/minだと100階調以下で完全に黒焦げになっていますし、F=1000mm/minだと階調0でもまだ黒になっていません。ということでこの材料(MDF)とレーザーの組み合わせではF=800mm/minぐらいがちょうどいいということになります。

長くなったのでその3に続きます。

電子工作専科

電子工作専科